涂层技术在钛合金加工中的应用分析

钛合金特性、应用 钛合金在韧性、延展性、特别是强度远远超过其他金属材料,可以制造出单位强度高、刚性好、质量轻的产品部件。近些年来钛合金被大量用于飞机上以代替铝合金,其原因就是由于钛合金的热稳定性好,高温强度高,在300~500℃下,其强度约比铝合金高10倍,工作温度可达500℃。对碱、氯化物、氯的有机物品、硝酸、硫酸等有优越的抗腐蚀能力,同时钛合金在潮湿的环境中以及海水介质中,对点蚀、酸蚀、应力腐蚀的抵抗力远超不锈钢。使用钛合金加工制作的产品还具有硬度高、熔点高、无毒、无磁等特性。 基于上述一系列优良的性能,钛合金首先被应用于航空。1953年,美国道格拉斯公司第一次把含钛材料应用于DC2T发动机吊舱以及防火壁上,取得了良好的效果。在航空航天领域,航空发动机的风扇、压气机、蒙皮、机身和起落架等部位最先使用钛合金作为关键材料,使得飞机整体减重约30%~35%。钛合金还成功应用于核潜艇的耐压壳体、海水管路系统、冷凝器和热交换器、排风扇的叶片、推进器和轴、弹簧、航母上的消防设备、螺旋桨、喷水推进装置、舵等船用部件。此外,由于钛合金具有良好的生物相容性、耐腐蚀性、力学性和加工性能,已经成为最适宜的生物医学金属材料,成功应用于人工膝关节、股关节、齿科植入体、牙根及义齿金属支架等,其中,医用植入物材料常用Ti6Al4V,Ti3Al-2.5V合金也因其有好的冷成型性、耐腐蚀及力学性能在临床上被用作股骨和胫骨的替换材料。 钛合金加工存在的难点 (1)变形系数小:这在钛合金材料的切削加工中是一个比较明显的特征。在切削加工的过程中,切屑与前刀面接触的面积太大,切屑在刀具的前刀面上行程比一般材料的切屑要大的多,在这样长时间的行走会导致刀具磨损严重,而行走过程中还会发生摩擦导致刀具的温度升高。 (2)切削温度高:一方面前面提到的变形系数小会导致一部分的温度升高。而钛合金切削加工过程中切削温度高主要方面还是因为钛合金的导热系数非常的小,且切屑与刀具的前刀面的接触的长度短,在这些因素的影响下,切削过程中产生的热量很难传导出去,主要都存积在刀尖附近,造成局部温度太高。 (3)钛合金的热导率很低:切削产生的热量不易散出。钛合金的车削过程是一个大应力大应变的过程,会产生大量的热量,在加工时所产生的高热量不能有效扩散,同时刀具的切削刃和切屑的接触长度短,使热量大量聚集在切削刃上,温度急剧上升,刀刃软化,加快刀具磨损。 (4)钛合金的化学性能很大:高温下,钛合金很容易与刀具材料起反应加速了月牙洼的形成。但是钛合金的切削过程基本上是在高温下进行的。当切削温度高到一定的程度时,空气中的氮氧等分子与钛材料能够容易地产生化学作用,导致生成了一种脆硬表皮。而且在钛材料的切削过程中工件的已加工表面所发生的塑性变形导致了冷硬现象的产生,在工件材料的已加工表面发生硬化现象。这些现象都能够使得刀具的磨损加剧、钛材料的疲劳强度受到降低。 (5)刀具极易磨损:刀具的磨损是很多综合因素共同作用的结果,在钛合金材料的切削加工过程中,极易造成刀具的崩刃现象产生,钛材料在高温的条件下一般都表现出刀具材料之间化学亲和性比较强,还有就是高温下刀具与钛合金材料容易发生粘结现象,这些都导致刀具的使用寿命太短。所以钛合金材料的切削必须注意的两个方面,就是保持低的切削温度和提高刀具/被切削材料的刚度,涂层刀具就是一种提高刀具刚度的办法。 钛合金切削刀具涂层现状 由于钛合金化学活性高,导热系数低导致了切削过程中切削温度高,化学反应剧烈,刀具快速失效,造成刀具寿命短,加工成本高的问题。刀具磨损的原因包括机械摩擦和切削力和切削温度作用下的物理、化学反应。针对钛合金切削加工的困难性,所选的刀具材料必须满足硬度高、强度高、导热系数大、化学稳定性和红硬性好的要求[10]。目前业内公认的加工钛合金效果最好的金刚石刀具,但因其价格昂贵,因此硬质合金涂层刀具仍占据着钛合金切削加工市场的主要地位,其作用如图1所示。

图1硬质合金刀具涂层提供的改性作用 传统切削加工理论认为涂层刀具并不能适用于加工钛合金,这是由于传统的涂层大多为二元TiC或三元TiCN涂层,而涂层中的Ti元素极易与工件发生亲和作用而导致刀具快速失效。Ezugwn等采用高速钢基体的CrN和TiCN涂层与未涂层钨钴硬质合金刀具对TC4钛合金进行了切削加工,研究表明CrN涂层刀具的使用寿命要长于TiCN涂层刀具和未涂层硬质合金刀具。同时研究了在同等切削条件下,使用单层TiN涂层和多层的TiN/TiCN/TiN涂层进行Ti6A14V钛合金的切削实验,结果表明多层的涂层刀具切削时产生的温度要低于单层,同时刀具使用寿命也高于单层涂层。 近几年由于国外制备涂层的工艺和方法在不断成熟与进步,使得刀具涂层成分逐渐趋于多样化,甚至针对每一种工件材料都有一种最合适的涂层材料,而且出现了软涂层、超硬涂层、多层涂层、纳米复合涂层等性能更好的涂层,所以越来越多的涂层刀具已经被应用到钛合金的高速切削工中,并显示了良好的优越性,图2为近年常用的硬质合金涂层刀具。

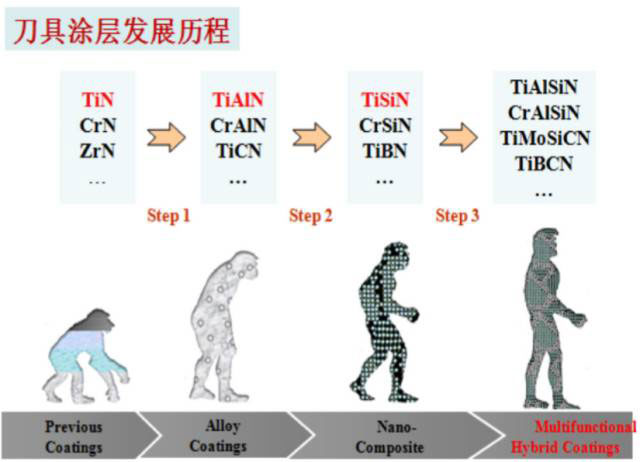

图2典型涂层结构 硬质合金涂层刀具的未来发展方向 (1)刀具涂层成分多元化。在单涂层中加入新的元素(如加入Zr和V会提高耐涂层磨损性,加入Si会提高涂层硬度并防止化学扩散,加入B会增强涂层韧性,加入Al和Cr会提高涂层抗氧化性等)制备出的多元刀具涂层材料,极大地提高了刀具的综合性能。涂层材料也已从最开始的TiN、TiAlN、TiCN发展到现在的TiSiN、TiSiCN、TiAlSiN、AlCrN、AlCrSiN、TiBN、CrN、ZrN等几十种涂层材料。(如图3)为了满足切削加工中多样化的需求,新的涂层材料还将具有极大的发展前景。

图3硬质合金刀具涂层发展历程 (2)切削加工绿色化。当前,我国机械加工中主要采用湿式切削法,即在金属切削加工时,用切削液连续不断的冷却、润滑刀具和工件相接触的部分,但是大量使用切削液会造成环境污染问题,同时由于切削过程中切削液产生的油烟对人体直接造成危害,可能诱发多种疾病。而且从加工成本计算,切削液占总成本的 14%~16%,刀具成本只占2%~4%。研究表明如果20%的切削加工采用涂层刀具干式加工,总的制造成本可降低1.6%[16]。此外,采用高速干切削可大幅提高加工效率,提高加工精度,降低表面粗糙度,并且更适合于加工薄壁零件。因此无论从环保角度还是从加工性能以及经济角度考虑,制造能满足干式切削条件的涂层刀具是绿色加工的重要发展目标。 总结 随着“中国制造2025”的提出,制造业迎来飞速发展,钛合金的应用会越来越多,对质量以及精度要求也会不断提高,如何选择合适的钛合金切削刀具,提高加工效率、降低生产成本,对汽车、航空航天、能源的重要工业部门的发展和制造业整体水平的提高有重要的意义。 |